Будь-яка гальмівна система складається з привода і гальмівного механізму.

Привод може бути механічним, гідравлічним, пневматичним, електричним і комбінованим. Електричний привод на сьогодні в чистому

вигляді не застосовується

Гальмівні механізми також бувають барабанні, дискові та стрічкові. Останні, до слова сказати, можна зустріти хіба що на гусеничній

техніці.

Привод гальмівних механізмів

На вантажних автомобілях середньої та великої вантажопідйомності

використовується пневматичний привод (на догоду довжині всіх

приводів), але ми зупинимося на розгляді гідравлічного привода

гальм — найпопулярнішого для легкових автомобілів.

Примітка

Привод — це набір механізмів і деталей, покликаних передавати зусилля,

тягу або переміщення.

Ця система базується на властивості рідин не стискатися.

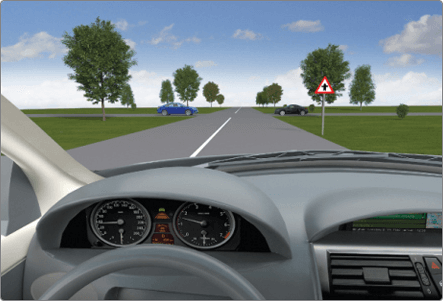

Складається гідропривод гальм з таких елементів (представлені

на малюнку 7.1):

- педалі гальма;

- головного гальмівного циліндра;

- вакуумного підсилювача;

- патрубків гідропривода і гальмівних шлангів;

- передніх і задніх робочих гальмівних циліндрів, які розташовані

в гальмівних механізмах.

Примітка

На малюнку 7.1 представлений приклад гальмівного керування. Крім гідравлічного привода, представлені антиблокувальна система і стоянкова

гальмівна система, будова і опис яких будуть наведені нижче.

Малюнок 7.1 Приклад гідравлічного гальмівного керування легкового автомобіля.

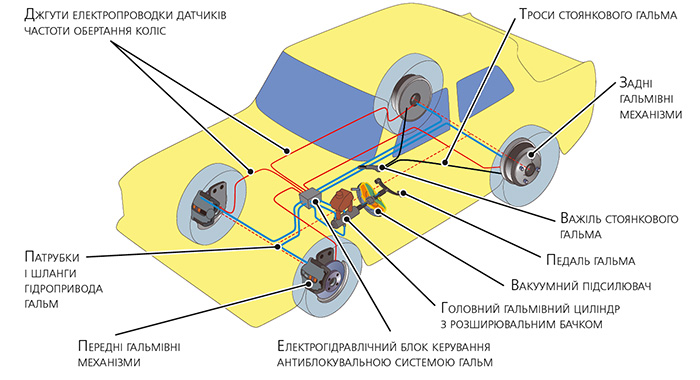

Принцип роботи полягає в наступному: педаль гальма через шток

зв’язується з поршнем, який переміщується в головному гальмівному циліндрі (зображений на малюнку 7.2), заповненому гальмівною

рідиною, як, утім, і всі патрубки та шланги гальмівної системи. При натисканні на педаль гальма поршень у циліндрі переміщується,

тисне на рідину, яка передає зусилля на робочі гальмівні циліндри гальмівних механізмів. Все просто. Якщо не зрозуміло, не варто відразу бентежитися, оскільки далі в розділі буде описано роботу

кожного елемента гальмівної системи.

Малюнок 7.2 Приклад головного гальмівного циліндра разом із розширювальним бачком.

Окрім того, що за допомогою головного гальмівного циліндра зусилля передається від педалі до гальмівних механізмів, також головний циліндр забезпечує розділення контурів (див. далі).

Над головним гальмівним циліндром встановлено розширювальний бачок, необхідний для компенсації розширення гальмівної рідини при її нагріві та для запобігання потраплянню повітря в систему

гідропривода гальм (для цього необхідно завжди стежити за рівнем

гальмівної рідини в бачку і не допускати його падіння нижче позначки «MIN»).

Розширювальний бачок розділений на два резервуари (або має

один резервуар, але з розділовою перегородкою), які сполучаються з головним гальмівним циліндром системи через два отвори.

На поршнях є кільцеві ущільнювальні манжети, які притискаються

пружинами.

Примітка

Крім проточки, поршні мають кільцеві порожнини і пласкі кутоподібні пази,

які з’єднуються з резервуаром при будь-якому положенні поршнів. Це перешкоджає потраплянню повітря в гідравлічну магістраль.

Внимание

Одним із найнебезпечніших, з точки зору потрапляння повітря в головний

гальмівний циліндр, є момент режиму розгальмовування, який часто виконується різко, кидком педалі. У такому разі рідина внаслідок її певної

в’язкості повертається в головний гальмівний циліндр відносно повільно

і поршні під дією пружин прагнуть начебто відірватися від рідини, внаслідок чого в магістралі створюється розрідження. При цьому запобігти потраплянню повітря в магістраль одними тільки ущільненнями майже неможливо, тому з тильного боку поршнів або в них самих розташовують

порожнини, заповнені рідиною.

Технології розвиваються, і, щоб не обтяжувати водія постійними

перевірками рівня гальмівної рідини, в розширювальному бачку

встановлюють поплавець і приєднують до нього датчик рівня гальмівної рідини. Щойно цей рівень впаде нижче заданого, на приладовому щитку в салоні автомобіля загориться відповідний сигналізатор, а може ще й спрацює звукова сигналізація.

Примітка

Запобігти потраплянню повітря в гідропривод гальмівної системи практично неможливо. Так, при заміні будь-яких елементів гальмівної системи

доведеться зливати частину гальмівної рідини. А залити свіжу гальмівну

рідину без потрапляння повітря неможливо. Також при перегріванні гальмівних механізмів ця рідина може почати кипіти, утворюючи бульбашки

повітря.

Для видалення повітря з гідропривода гальм у найвищих точках

кожного елемента гальмівної системи передбачено так звані сапуни. Сапун — це порожнистий болт, який виступає в ролі клапана, але

з «ручним приводом». При відкручуванні сапуна «клапан» відчиняється, при закручуванні — зачиняється.

Примітка

Як виконуються операції з видалення повітря («прокачування», простіше)

з гідропривода гальмівної системи, можна знайти в будь-якій книжці щодо

ремонту та обслуговування автомобілів.

Кінцевим елементом гідропривода є робочий циліндр. Якщо гальмівні механізми барабанні, то робочий циліндр є окремою деталлю,

якщо гальма дискові, то він інтегрований у гальмівний супорт гальмівних механізмів (дивіться малюнки 7.3 і 7.4).

Регулятор тиску

У систему гідропривода гальм встановлюють регулятор тиску гальмівної рідини. Для чого він потрібен?

Задні колеса мають починати гальмування на мить раніше передніх. Це зроблено для того, щоб запобігти занесенню автомобіля,

якщо його колеса потраплять на слизьку поверхню. Але процес руху

досить складний, і автомобіль може бути завантажений поклажею

чи пасажирами, внаслідок чого навантаження на задню вісь підвищиться. А якщо задня вісь стане важчою, для її гальмування доведеться докласти більше зусилля. От саме для того, щоб водій не був

обтяжений думками про розподіл гальмівних зусиль між передньою

і задньою віссю, в гідропривод гальм «врізали» регулятор.

Регулятор тиску коригує тиск гальмівної рідини в системі задніх

гальмівних механізмів залежно від зміни навантаження на задні колеса.

Гальмівні рідини, що застосовуються

До гальмівної рідини пред’являють жорсткі вимоги, оскільки вона

працює в украй агресивних умовах: під впливом високих і низьких

температур. Тому основним показником, що характеризує гальмівну рідину, є температура її кипіння: що вона вища, то краще. Взагалі,

кипіння для гальмівної рідини — це шлях до зниження ефективності

гальмування практично до нуля: рідина закипіла, з’явилися пухирці

повітря, педаль провалилася, а гальмування так і не почалося. Також

не варто забувати про те, що низькі температури можуть призвести

до замерзання гальмівної рідини, результатом чого також буде втрата ефективності гальмування.

Увага

Гальмівна рідина украй гігроскопічна. Це означає, що вона має властивість

поглинати вологу, що міститься в повітрі. Попадання вологи в гальмівну рідину призведе до зниження температури її кипіння і появи кристалів льоду

при замерзанні, внаслідок чого миттєво знизиться ефективність гальмівної

системи в цілому.

Разом з автомобілем поставляється й інструкція з експлуатації. Якщо

в автомобілі її немає, відповідний посібник можна придбати окремо. У такій інструкції обов’язково буде вказано тип гальмівної рідини

за класифікацією Департаменту транспорту США — DOT.

На сьогодні найпоширеніші гальмівні рідини мають позначення

DOT3, DOT4, DOT4+ і DOT5.1. Причому доливати в розширювальний

бачок головного гальмівного циліндра рідину вищого класу допускається (наприклад, DOT4 долити в бачок із рідиною DOT3), звичайно,

за умови, що обидві рідини випущені одним і тим же виробником.

І навпаки, доливати в бачок з DOT4 рідину класу DOT3 не слід.

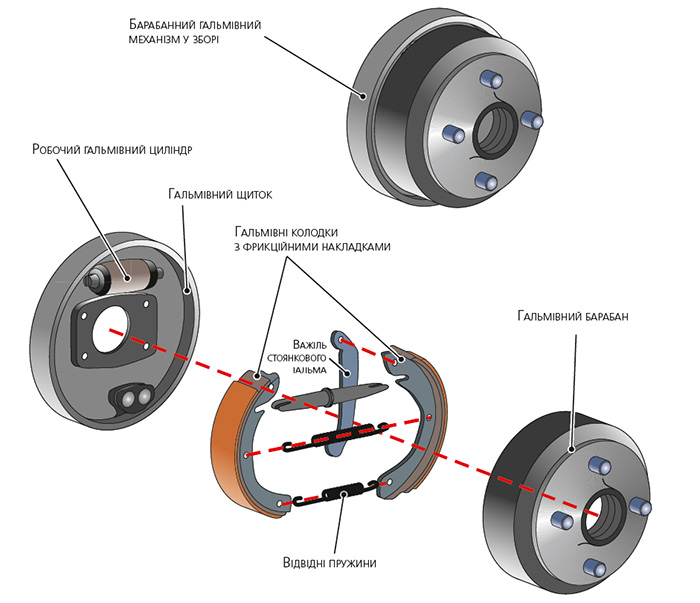

Барабанні гальмівні механізми

Свого часу це був дуже поширений тип гальмівних механізмів.

Улаштування найпростіше (малюнок 7.3): гальмівний щиток, що

не обертається і жорстко закріплений на поворотному кулаку (якщо це керовані передні колеса) або на цапфі (якщо це задня вісь),

на гальмівний щиток встановлено робочий гальмівний циліндр,

також гальмівні колодки, які одним кінцем спираються на опори,

а іншим — упираються в поршні робочого гальмівного циліндра.

На гальмівні колодки наклеєні або приклепані фрикційні накладки,

зверху усі ці деталі накриваються гальмівним барабаном, який обертається разом із колесом.

Якщо раптом знадобилося знизити швидкість або зупинитися,

водій, натискаючи на педаль гальма, через гідропривод впливає

на поршні робочого гальмівного циліндра, які, переміщуючись, розсовують гальмівні колодки, притискаючи їх до поверхні гальмівного

барабана.

Існує кілька схем розташування гальмівних колодок.

Малюнок 7.3 Приклад барабанного гальмівного механізму.

Цікаво

У барабанному гальмівному механізмі, який показано на малюнку 7.3

(одна з найпоширеніших схем розташування колодок), дві колодки встановлені послідовно одна за одною. Одна колодка — передня, інша — задня

(по ходу руху). Причому обидві колодки знизу встановлені на осях, а зверху впираються в поршні робочого циліндра. При гальмуванні сили діятимуть так, що передня колодка буде нібито підклинювати, а задню колодку створювані зусилля намагатимуться відсунути від барабана. Цим може

бути викликаний нерівномірний знос фрикційних накладок. Так само цей

ефект призводить до того, що робочі поверхні фрикційних накладок використовуються не повною мірою.

Для того щоб після гальмування гальмівні колодки повернулися

у вихідне положення, встановлено відвідні пружини.

Зазор між колодками і барабаном часто регулюється автоматично.

Реалізовано це просто: поршні робочих циліндрів, переміщуючись

назовні під дією тиску рідини, виберуть наявний між ними і пружними кільцями осьовий зазор, після чого потягнуть кільця за собою.

Рух поршнів триватиме доти, доки колодки не упруться в барабан.

При відпусканні педалі відвідні пружини зможуть перемістити поршні назад тільки на величину, відповідну осьовому зазору між поршнем і кільцем, оскільки зрушити кільце вони не в змозі.

Величина зазора, як було сказано вище, відповідає необхідному

зазору між колодкою і барабаном. Таким чином, у міру зношування

накладок кільце переміщатиметься уздовж циліндра, підтримуючи

постійну величину зазора в механізмі.

Барабанні гальмівні механізми мають низку переваг, порівняно

з дисковими гальмами, однак і вад чимало.

Переваги:

- велика робоча поверхня гальмівних колодок і можливість її збільшення як за рахунок діаметра гальмівного барабана, так і його

ширини (корисна властивість для вантажних автомобілів);

- відносна захищеність гальмівного механізму від пилу і бруду;

- стійкість елементів гальмівного механізму до перепаду температур.

Вади:

- мала, порівняно з дисковими гальмами, потужність, що розвивається;

- велика інерційність елементів гальмівного механізму;

- чутливість до перегріву.

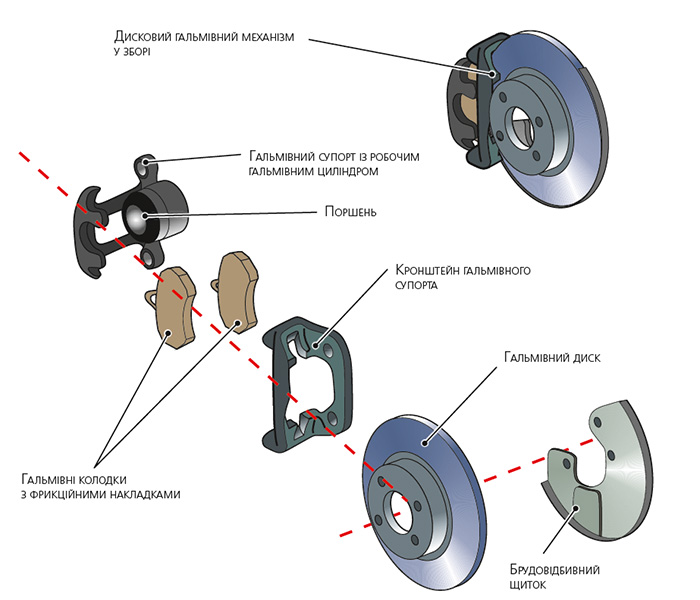

Дискові гальмівні механізми

Єдиною перспективною альтернативою барабанних механізмів

для легкових автомобілів стали дискові гальмівні механізми. У таких

механізмах гальмівний диск кріпиться до маточини колеса і обертається разом із колесом. Щоб зупинити автомобіль, необхідно підвести під тиском гальмівну рідину до поршня в гальмівному супорті.

Поршень, впливаючи на гальмівні колодки, передасть на них зусилля

від гальмівної рідини, притисне до диска і почне уповільнювати колесо. Чимось принцип дії дискового гальма схожий на велосипедне гальмо, де роль диска відіграє поверхня обода колеса, а зупинка

здійснюється притисканням колодок гальма до обода. Будову дискового гальмівного механізму можна побачити на малюнку 7.4.

Малюнок 7.4 Приклад дискового гальмівного механізму.

Примітка

Існує два типи гальмівних супортів: фіксований і плаваючий.

У першому випадку в гальмівному супорті є два поршні, розташовані по обидва боки від гальмівного диска. Сам супорт жорстко закріплений на поворотному кулаку. Поршні впливають на внутрішню і зовнішню гальмівні колодки. До кожного з них підводиться гальмівна рідина. У другому випадку гальмівний супорт має поршень або поршні тільки з одного боку, при цьому він має змогу переміщатися уздовж осі обертання

диска. Так, при гальмуванні поршень переміщується і тисне на внутрішню

колодку, після того як колодка упреться в диск, а тиск в гідроприводі продовжить зростати, вже супорт почне переміщатися і притискати зовнішню

колодку до диска.

Перший варіант міцніший, але дорожчий. Другий варіант дешевший, але

не такий надійний.

Ефективність дискових гальм набагато вища за ефективність барабанних. Вони простіші в обслуговуванні та ліпше відводять тепло, що

виділяється при гальмуванні.

Оскільки перегрів гальмівних механізмів вважається одним із найнебезпечніших моментів,

вирішили збільшити ефективність відведення тепла від гальмівного механізму. Шлях вирішення проблеми простий з точки зору ідеї

та не такий простий з точки зору технологічності. У диску зробили багато отворів і каналів, через які повітря може проходити з метою

охолодження диска зсередини (малюнок 7.5).

Ефективність підвищили багаторазово. Але

у всього є своя ціна, і в цьому випадку за покращене охолодження довелося заплатити низькою стійкістю до перепаду температур. Виникла

ймовірність появи тріщин на диску при потраплянні на нього, наприклад, води при дуже активному гальмуванні. Причина в тому, що отвори — це концентратори напружень. Виходить,

що працює принцип «Де тонко, там і рветься».

Малюнок 7.5 Приклад вентильованого гальмівного диска.

Часто на гальмівних дисках можна побачити

канавки (малюнок 7.6). Причина, по якій диск

виготовляють з такими конструктивними особливостями,

криється в тому, що при виконанні

гальмування на фрикційних накладках гальмівних колодок утворюється шар відпрацьованого

матеріалу (пилу), який погіршує ефективність

гальмування. Шар відпрацьованого пилу зрізається канавками, оновлюючи тим самим робочу поверхню фрикційної накладки.

Малюнок 7.6 Приклад вентильованого гальмівного диска зі спеціальними канавками.

Проте час іде, деякі автомобілі стають більш

потужними і важкими, мають високі динамічні показники і украй високу енергоозброєність*, і, щоб зупинити всю

цю масу, що рухається на величезній швидкості, потрібне застосування надефективних гальмівних механізмів. Основний показник, що

впливає на ефективність роботи гальм, як було сказано вище, — температура.

Існує два шляхи вирішення проблеми перегріву гальм. Перший

із них — виготовити гальмівні механізми зі своєю системою охолодження, однак це занадто ускладнює конструкцію і подальше обслуговування. Другий — встановити композитні гальмівні диски, наприклад металокерамічні. Таким дискам взагалі не страшний перегрів.

Але плата за металокераміку — крихкість і висока собівартість.

Примітка

* Енергоозброєність — це питомий показник, що характеризує, скільки кіловат або кінських сил потужності припадає на одиницю маси автомобіля

(на кілограм або тонну). Наприклад, якщо автомобіль важить 2 т, а потужність його двигуна становить 300 к. с., то енергоозброєність цього авто становить 150 к. с./т. Але автомобіль масою 1 т і потужністю 150 к. с. матиме

таку ж енергоозброєність, а значить не поступатиметься в динамічних характеристиках більш потужному, але й більш важкому «супернику».

Примітка

Дискові гальмівні механізми часто обладнують датчиком зносу фрикційних

накладок. У найпростішому вигляді він має вигляд підпружиненої пластини,

яка при досягненні граничної товщини фрикційної накладки досягає диска і починає скрипіти.

У більш ускладненому варіанті встановлено датчик

у прямому сенсі цього слова. Його показники виводяться на відповідний покажчик на щитку приладів.

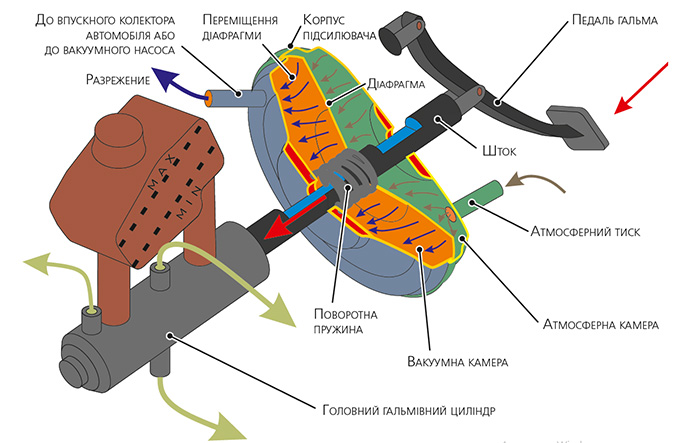

Вакуумний підсилювач гальм

Що більшою ставала маса автомобіля, то більше зусилля потрібно

було прикладати до педалі гальма, щоб досить ефективно знизити швидкість або зупинити автомобіль. Було б великою помилкою

не використовувати ті фізичні процеси, які відбуваються під час роботи двигуна. Помилку не зробили — встановили вакуумний підсилювач. Чому вакуумний? Він використовує розрідження, створюване у впускному колекторі двигуна. Будова такого підсилювача

нескладна (малюнок 7.7): корпус, розділений діафрагмою на дві

камери — вакуумну й атмосферну. На штоку педалі гальма, всередині підсилювача, встановлено стежачий клапан, що відкриває або

перекриває доступ атмосферного тиску в атмосферну камеру. Крім

того, встановлено поворотну пружину діафрагми підсилювача. Після

підсилювача послідовно встановлено головний гальмівний циліндр.

Малюнок 7.7 Вакуумний підсилювач гальм у зборі з педаллю і головним гальмівним циліндром

Примітка

З огляду на різні конструктивні особливості двигунів, розрідження може

підводитися не тільки від впускного колектора, а й від спеціального вакуумного насоса. Наприклад, для всіх дизельних двигунів використовується вакуумний насос, оскільки у них розрідження у впускному колекторі

незначне.

Як це працює? Досить просто: в початковому положенні (коли гальмувати ніхто не збирається) тиск в обох камерах однаковий і дорівнює

тиску, створюваному у впускному колекторі. Тільки-но виникне необхідність загальмувати, необхідно буде натиснути на педаль гальма —

переміщення педалі передасться через штовхач до стежачого клапана. Клапан перекриє канал, який з’єднує атмосферну камеру з вакуумною. Подальше переміщення з’єднає атмосферну камеру з атмосферою. Виникне перепад тиску, який почне впливати на діафрагму і переміщати її, долаючи зусилля поворотної пружини, а діафрагма і собі

переміщатиме шток поршня головного гальмівного циліндра.

Примітка

Така конструкція вакуумного підсилювача забезпечує значне доповнення

зусилля (воно може досягати п’ятикратного збільшення) на штоку поршня головного гальмівного циліндра, яке пропорційне зусиллю на педалі

гальма. Якщо простіше: що дужче ви тиснутимете на педаль, то потужніше

й ефективніше працюватиме вакуумний підсилювач.

Тільки-но водій відпустить педаль гальма, атмосферний клапан

перекриється, тиск в обох камерах підсилювача вирівняється, а діафрагма

повернеться в початкове положення під дією поворотної

пружини.

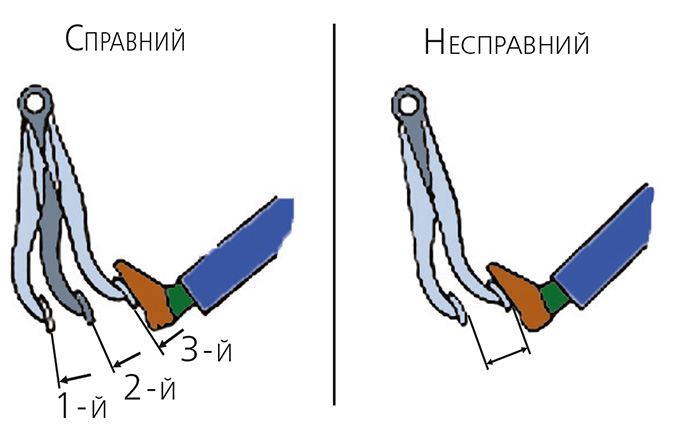

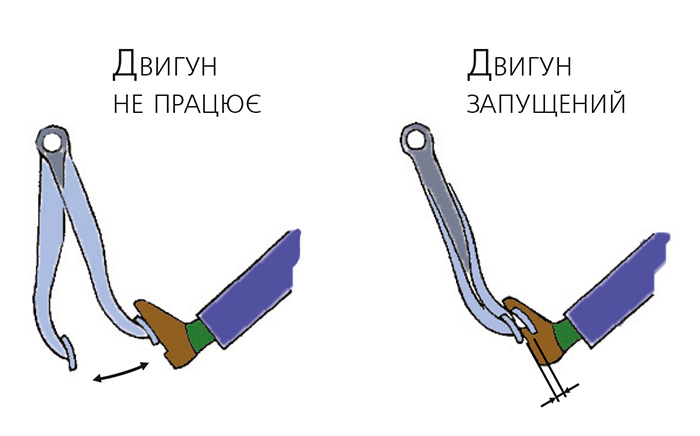

Перевірки вакуумного підсилювача

Важливо знати, що, сідаючи за робоче місце водія, слід завжди перевіряти технічний стан вакуумного підсилювача. Як це зробити?

Елементарно...

Для перевірки роботи вакуумного підсилювача гальм необхідно виконати такі процедури:

1. Запустити двигун на 1—2 хвилини, а потім заглушити його. Якщо при першому

натисканні на педаль гальма вона натиснута повністю, але при наступних натисканнях хід педалі стає більшим із кожним

натисканням, значить, підсилювач працює правильно. Якщо висота ходу педалі

залишається незмінною, значить підсилювач працює неправильно.

Малюнок 7.8 Ілюстрація до п. 1.

2. При непрацюючому двигуні натиснути

на педаль гальма кілька разів. Потім

натиснути на педаль гальма і запустити двигун. Якщо вона рухається вниз

незначно, це є нормальною роботою

підсилювача. Якщо рух педалі не змінюється, підсилювач несправний.

Малюнок 7.9 Ілюстрація до п. 2.

3. При працюючому двигуні, натиснути

на педаль гальма і потім зупинити двигун. Утримувати педаль натиснутою

близько 30 секунд. Якщо висота педалі не змінюється, підсилювач працює

нормально, якщо педаль піднімається — підсилювач несправний.

Малюнок 7.10 Ілюстрація до п. 3.

Виконати три тести, описані вище. Якщо

хоча б один із них не відповідає нормальній роботі, треба перевірити

зворотний клапан, вакуумний шланг і підсилювач щодо пошкоджень.

Стоянкова гальмівна система

Стоянкове гальмо (у побуті — «ручник») призначене для утримання

автомобіля під час стоянки як на рівній, так і на похилій поверхні.

На легкових автомобілях стоянкова гальмівна система може виконувати роль запасної гальмівної системи.

Стоянкові гальмівні системи відрізняються за типом привода, а також за типом гальмівного механізму.

За типом привода стоянкові гальмівні системи можуть бути:

- з механічним приводом;

- з гідравлічним приводом;

- з електромеханічним приводом.

Стоянкова гальмівна система

з механічним приводом

Проста і дешева схема впливу на гальмівні механізми задніх коліс

передбачає використання тросів і важеля (або педалі), який знаходиться в салоні. Принцип дії такий: при переміщенні важеля стоянкового гальма переміщуються троси привода, які впливають

на гальмівні механізми, запобігаючи у такий спосіб провертанню

коліс (елементи гальмівної системи зображені на малюнку 7.1).

Важіль у салоні встановлено на храповик, що дозволяє фіксувати

його в робочому положенні.

Для інформування водія про те, що стоянкове гальмо в цей момент задіяне, під важелем встановлено вимикач сигналізатора

на щитку приладів.

Примітка

Від важеля в салоні зусилля до гальмівних механізмів передається за допомогою тросів. У конструкції гальмівного привода стоянкового гальма використовуються один, два або три троси. Найпоширеніша схема з трьома тросами:

один передній (центральний) і два задні. Передній трос з’єднаний із важелем

у салоні, задні троси — з гальмівними механізмами відповідно до правого і лівого коліс. Для з’єднання переднього троса із задніми і рівномірної передачі

зусилля використовується зрівнювач або балансир.

Як і будь-який механізм, стоянкове гальмо необхідно регулювати,

для цього передбачено регулювання довжини тросів за допомогою

регулювальної гайки, встановленої часто на зрівнювачі. Повернення

системи в початкове положення (зняття з гальма) проводиться при переведенні ручного важеля у відповідне положення за допомогою поворотної пружини. Пружина може розташовуватися на передньому

тросі, зрівнювачі або безпосередньо на гальмівному механізмі.

Гальмівні механізми стоянкової системи можуть бути різних типів.

Так, якщо ззаду застосовуються барабанні гальма, то гальмівна система використовує гальмівні механізми робочої гальмівної системи, лише в цьому випадку колодки притискаються не через робочий

гальмівний циліндр, а через вплив троса системи на приводний важіль колодок. Якщо гальма дискові, то варіантів два: або передавати

зусилля через приводний важіль на гальмівний супорт робочої гальмівної системи і фіксувати у такий спосіб колесо, або виготовляти

диск заднього гальмівного механізму складовим (мається на увазі,

що гальмівний диск буде виготовлено так, що внутрішня його поверхня виконуватиме роль гальмівного барабана).

Цікаво

Бажано завжди використовувати стоянкове гальмо, щоб запобігти закисанню

тросів. Оскільки, якщо раптом трапиться екстрена та непередбачена ситуація в дорозі, скористатися гальмівною системою, як запасною,

при приводних тросах, що закисли, буде неможливо.

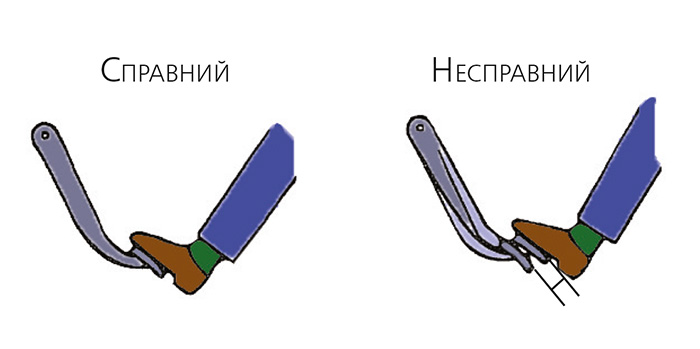

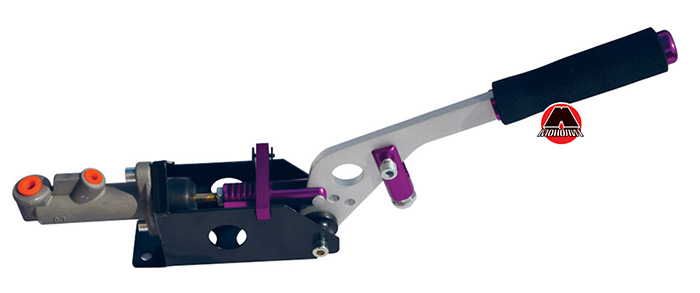

Стоянкова гальмівна система

з гідравлічним приводом

Така стоянкова система часто використовується на спортивних автомобілях, коли стоянкове гальмо застосовується короткочасно

і потрібне воно для того, щоб домогтися від автомобіля необхідної

траєкторії при проходженні повороту.

По суті, використовується такий самий важіль у салоні, ті самі задні

гальмівні механізми, що і в механічному приводі, але замість тросів — шланги і патрубки,

заповнені гальмівною рідиною. До важеля в салоні

приєднано один або два

головні гальмівні циліндри.

Принцип роботи той самий, що і в звичайній робочій гальмівній системі,

він був розглянутий вище.

Малюнок 7.11 Стоянкове гальмо з гідроприводом.

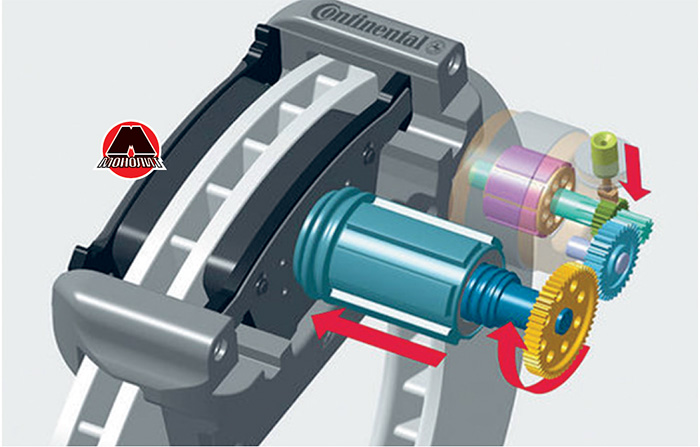

Стоянкове гальмо з гідроприводом

У часи автоматизації та комп’ютеризації тяжкий тягар вмикання стоянкового гальма переклали на електромеханічний сервопривод.

У салоні від важеля залишилася лише

клавіша або кнопка. Троси замінили

на електропроводку, а виконавчі механізми помістили на елементи робочої

гальмівної системи.

З такою системою водієві не потрібно

рахувати кількість клацань храповика

при затягуванні «ручника», не потрібно

перейматися регулюванням тросів стоянкового гальма — варто лише натиснути на кнопку або потягнути клавішу,

і електроніка виконає свою справу.

На додачу до цього спрощення з’явилася система допомоги при рушанні з місця під гору, яка використовує стоянкове гальмо, і, зрештою, водій позбувся ще одного головного болю — відкочення автомобіля на початку руху.

Малюнок 7.12 Електромеханічний привід стоянкового гальма.