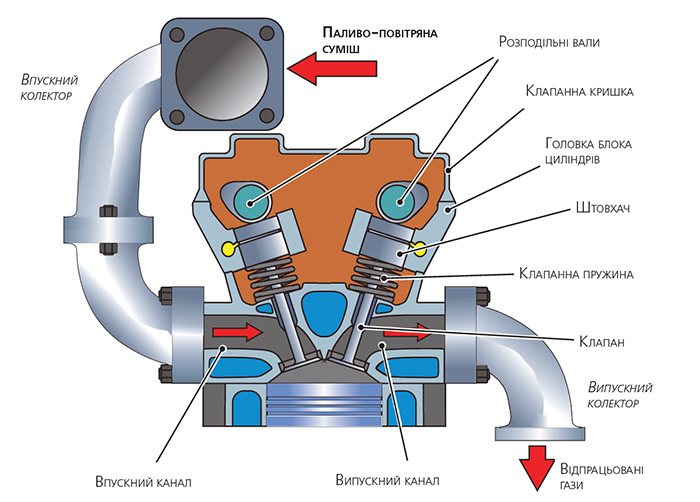

Механізм газорозподілу відповідає за своєчасну подачу в циліндр

пальної суміші (наприклад, бензину і повітря) і випускання відпрацьованих газів. У головці блока циліндрів поміщаються мінімум два

клапани — впускний і випускний.

Клапани приводить у рух розподільний вал, який у свою чергу пов’язаний через ланцюг, шестерні або пасок із колінчастим валом.

Через впускний клапан у циліндр надходить пальна суміш або повітря; через випускний клапан і випускну систему відпрацьовані гази

виходять в атмосферне повітря.

Будова і принцип дії

газорозподільного механізму

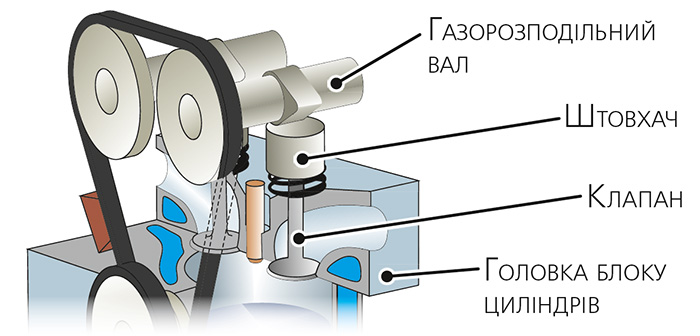

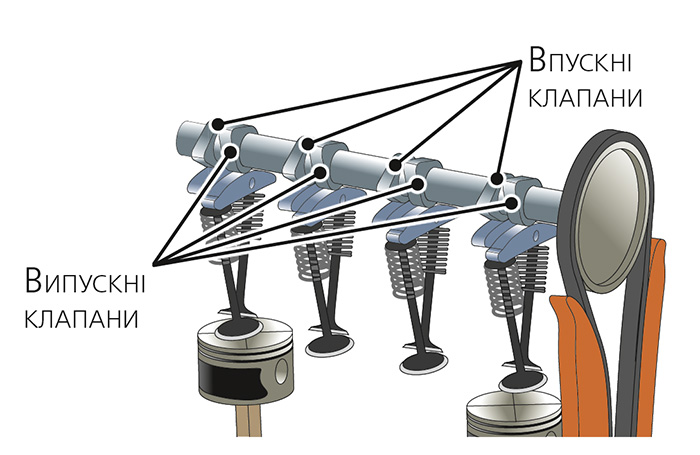

У бензинових і дизельних двигунах застосовується газорозподільний

механізм клапанного типу, на сьогодні переважно з верхнім розташуванням клапанів. Це означає, що клапани містяться зверху, в головці

блока циліндрів, як показано на малюнку 4.8.

Так, за верхнього розташування клапани з пружинами і деталями

їх кріплення встановлені в направних втулках у головці блока циліндрів, у якій також відлиті впускні та випускні канали.

Малюнок 4.8 Головка блока циліндрів із газорозподільним механізмом.

Зусилля від

кулачків розподільного вала, розташованого тут же, в головці блока, передається клапанам за допомогою штовхачів і/або коромисел.

Коромисла встановлені шарнірно на осі, закріпленій на головці блока. Головка блока циліндрів закрита кришкою.

Про тепловий зазор

Між стрижнем клапана і штовхачем або кінцем коромисла газорозподільного механізму має бути зазор (так званий тепловий зазор),

необхідний для компенсації подовження стрижня клапана за його

нагрівання без порушення щільності посадки клапана в гнізді.

Іншими словами, якби не було зазора між кулачком розподільного

вала і клапаном, то від нагрівання до високої температури довжина

клапана збільшилася б, і він перестав би щільно прилягати до сідла

в головці блока циліндрів.

Величина теплового зазора для двигунів різних марок встановлюється для впускних клапанів у холодному стані в межах 0,15-0,30 мм,

а для випускних клапанів, що піддаються більшому нагріванню, —

в межах 0,20-0,40 мм. Однак у деяких виробників розміри зазорів

можуть відрізнятися від наведених вище.

Для регулювання величини цього зазора в механізмі передбачені

регулювальні пристрої. Хоча слово «пристрій» занадто гучне для регулювального болта і стопорної гайки (малюнок 4.9) або шайб різної

товщини (малюнок 4.10).

Малюнок 4.9 Регулюванн я теплового зазора

за допомогою болта

Малюнок 4.10 Регулювання теплового

зазора за допомогою шайб:

(А – головка блока

циліндрів без розподільного вала;

Б – головка

блока циліндрів з розподільним валом.

Нині дуже поширена конструкція з гідравлічними компенсаторами, які під тиском оливи підводять коромисло або штовхач

до кулачка розподільного вала, запобігаючи тим самим негативним

наслідкам теплового зазора — ударам кулачка об штовхач під час

роботи. Але варто згадати, що встановлення гідрокомпенсаторів

здорожчує конструкцію головки блок циліндрів і підвищує вимоги

до якості використовуваної моторної оливи і до частоти її заміни,

оскільки оливні канали компенсатора можуть забиватися продуктами зношування.

Примітка

Більш детально про гідрокомпенсатори буде сказано нижче.

Попередні відомості

про розподільний вал

Примітка

Чому попередні? Тому що для цілісності сприйняття цього розділу необхідно сказати декілька слів про розподільний вал, а більш ґрунтовний опис

цієї деталі буде подано нижче.

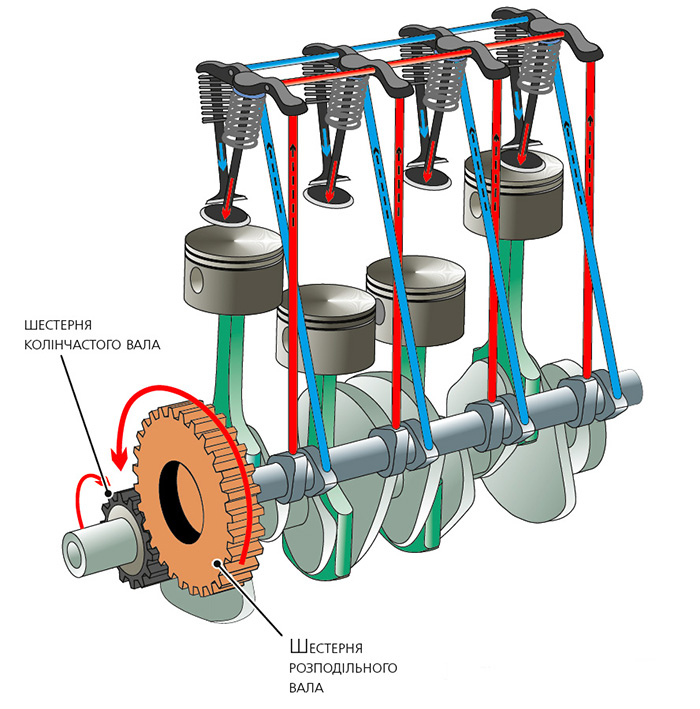

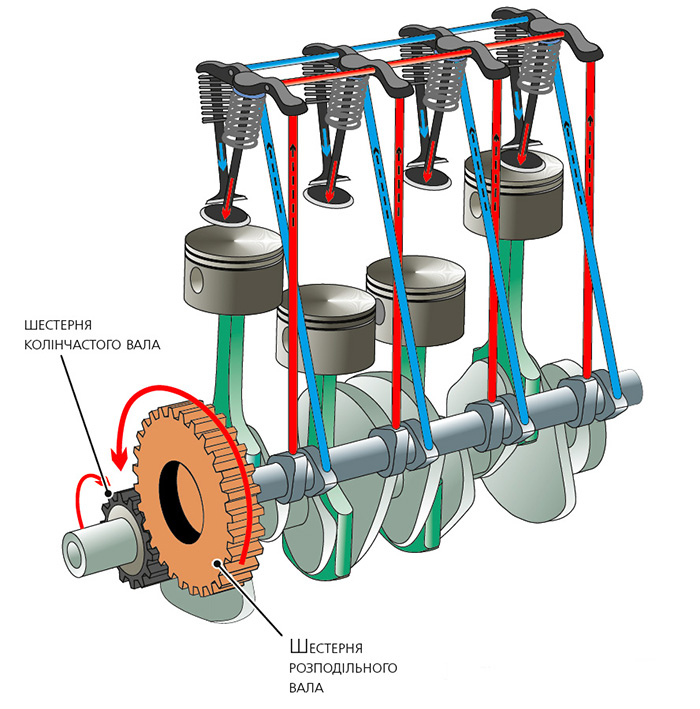

Правильність чергування різних тактів у циліндрах двигуна досягається відповідним розташуванням кулачків на розподільному валу,

а також правильністю встановлення приводу газорозподільного механізму — зачеплення розподільних шестерень/шківів із приводною

шестернею/шківом колінчастого вала.

У чотиритактному двигуні робочий цикл у всіх циліндрах завершується за два оберти колінчастого вала. За цей час у кожному циліндрі

мають по одному разу відкритися і закритися впускний і випускний

клапани, що відбувається з кожним обертом розподільного вала.

Таким чином, розподільний вал має обертатися удвічі повільніше від

колінчастого. Тому шестерня розподільного вала має вдвічі більшу

кількість зубців, ніж шестерня колінчастого, або ж шків повинен мати

удвічі більший діаметр, ніж шків колінчастого вала.

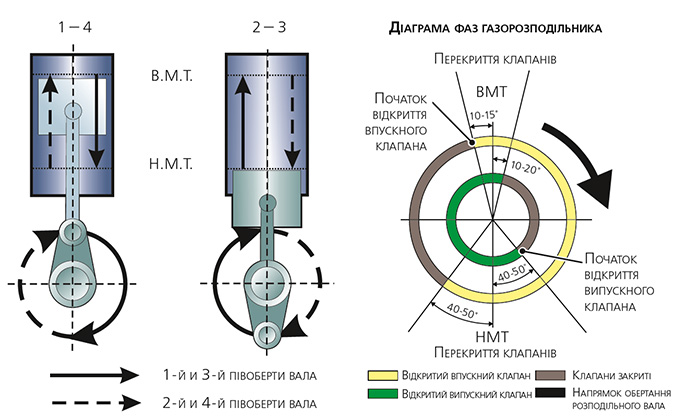

Фази газорозподілу

чотиритактного двигуна

Для кращого наповнення циліндрів свіжим зарядом і очищення

їх від відпрацьованих газів моменти відкриття і закриття клапанів

у чотиритактних двигунах не збігаються з положеннями поршнів

у ВМТ і НМТ, а відбуваються з певним випередженням або запізненням. Інакше кажучи, впускний клапан може закриватися після того,

як поршень пройде НМТ, а випускний — після того, як поршень пройде ВМТ.

Моменти відкриття і закриття клапанів, виражені в градусах, що

відповідають величинам кутів поворотів кривошипа колінчастого

вала щодо мертвих точок, називаються фазами газорозподілу. Фази

газорозподілу можуть бути нанесені на кругову діаграму (так звану

діаграму газорозподілу), як показано на малюнку 4.11.

Мабуть, буде простіше показати це на прикладі. Так, коли говорять,

що клапан відкривається за 5 ° до ВМТ, це означає, що він почав відкриватися в той час, коли кривошип колінчастого вала, до якого приєднаний шатун поршня, розташовувався за 5 ° до верхньої мертвої точки.

Малюнок 4.11 Діаграма газорозподілу чотиритактного двигуна.

Впускний клапан починає відкриватися трохи раніше, ніж поршень прийде у ВМТ. При цьому до початку ходу поршня вниз під час

такту впускання клапан уже трохи відкриється. Випередження відкриття впускного клапана для двигунів різних моделей коливається

в різних діапазонах. Часто закриття впускного клапана відбувається

з певним запізненням, коли поршень переходить НМТ і починає рухатися вгору. При цьому деякий час після переходу НМТ, незважаючи

на початок незначного руху поршня вгору, заповнення циліндра зарядом

триватиме внаслідок деякого розрідження, ще наявного в циліндрі, а також інерції заряду, що рухається у впускному трубопроводі.

Примітка

Проте варто зазначити, що існує принаймні два цикли, іменовані циклами Міллера й Аткінсона, за яких впускний клапан закривається не так,

як на звичайних ДВЗ.

Таким чином, час відкриття впускного клапана більший, ніж час,

упродовж якого відбувається напівоберт колінчастого вала; тривалість

впускання при цьому збільшується, і циліндр ефективніше заповнюється свіжим зарядом.

Випускний клапан відкривається раніше, ніж поршень приходить

у НМТ.

При цьому гази, що перебувають у циліндрі під великим тиском, швидко починають виходити в глушник, хоча поршень іще рухається вниз. Потім поршень, пройшовши НМТ і рухаючись до ВМТ,

виштовхуватиме гази, що залишилися в циліндрі. Випускний клапан

закривається, коли поршень проходить ВМТ. Попри те, що поршень

почне вже трохи опускатися вниз, гази продовжуватимуть виходити

з циліндра за інерцією і внаслідок відсмоктувальної дії потоку газів,

що рухаються у випускному трубопроводі. Таким чином, час відкриття випускного клапана більший від часу, впродовж якого відбувається напівоберт вала, і циліндр краще очищується від відпрацьованих

газів.

Примітка

Кут повороту кривошипа, відповідний положенню, за якого впускний

і випускний клапани одночасно відкриті, називається кутом перекриття

клапанів. Невелике значення цього кута і незначна величина зазора між

клапанами й гніздами унеможливлює витік пальної суміші. Перекриття

клапанів необхідне для додаткового продування циліндра з метою забезпечення кращої його наповнюваності свіжим зарядом.

Деяке зменшення тиску газів на поршень, що відбувається під час

робочого ходу внаслідок раннього відкриття випускного клапана,

і втрата частини роботи газів при цьому компенсуються тим, що поршень, який рухається під час такту випускання вгору, не відчуває великого опору газів, незначна кількість яких залишилася в циліндрі.

Зміна фаз газорозподілу

З розвитком технологій перед конструкторами та інженерами відкрилися серйозні перспективи підвищення ефективності роботи

двигунів — збільшення потужності з одночасним зниженням витрат

пального стало новим трендом в автомобільній промисловості. Аби

оптимізувати роботу двигуна внутрішнього згоряння, необхідно підлаштовувати фази газорозподілу під усі режими навантаження — від

холостого ходу до повного навантаження.

Примітка

Оберти холостого ходу — це мінімальні оберти, за яких двигун може стійко працювати без навантаження. Ви запустили двигун, при цьому жодного

руху і впливу на педаль газу не відбувається.

Як змінювати фази газорозподілу? Прокручувати розподільний

вал відносно колінчастого, змінюючи тим самим моменти відкриття

клапанів. Додамо до цього керування випередженням запалювання,

що дало змогу керувати початком і закінченням тактів двигуна і настільки оптимізувало роботу ДВЗ, що показники потужності й витрат

пального покращилися багаторазово.

Примітка

* Випередження запалювання. Для того щоб паливо-повітряна суміш

встигла згоріти, поки поршень рухається від верхньої мертвої точки

до нижньої, її слід підпалювати трохи раніше. Основним показником є кут

випередження запалювання, який говорить нам про те, за скільки градусів до ВМТ на такті стиснення виникне пробій між електродами свічки.

Залежно від частоти обертання колінчастого вала і навантаження на двигун

кут випередження запалювання повинен змінюватися, що здійснюється

за допомогою розподільника запалювання або електронного блока керування двигуном (детальніше про це написано в підрозділі 10.4 «Система

запалювання» розділу 10 «Електрообладнання й електросистеми»).

Суть системи проста. На розподільний вал (або вали) встановлюється спеціальний механізм, на зовнішній частині якого є зірочка

для приводного ланцюга від колінчастого вала. Цей механізм встановлюється так, що може провертати розподільний вал у бік випередження або запізнення, залежно від режиму роботи двигуна.

Якщо пояснювати детальніше, то робота

механізму зміни фаз газорозподілу (фазообертача) відбувається, як описано нижче.

Колінчастий вал через приводний ланцюг

обертає фазообертач, встановлений на розподільному валу. У момент, коли необхідно змістити час відкриття клапанів у бік запізнення

або випередження, фазообертач прокручує

розподільний

вал у відповідний бік.

Малюнок 4.12 Зовнішній вигляд

фазообертача.

Фазообертачі здебільшого встановлюють

на впускний розподільний вал (вал, який відкриває тільки впускні клапани), але нині ці механізми все частіше монтують на обидва розподільні вали — впускний і випускний.

Змінювана висота клапана

У сучасних бензинових двигунах кількість пальної суміші регулюється за допомогою дросельної заслінки: заслінка відкривається,

надходить більше повітря, відповідно, впорскується більше пального. Повітря, необхідне для приготування паливо-повітряної суміші,

на шляху до циліндра долає кілька вельми «неприємних» перешкод:

повітряний фільтр, дросельну заслінку, клапани — а це все втрати,

які безпосередньо впливають на потужність ДВЗ. Спробуйте самі подихати у протигазі, виконуючи фізичні вправи для навантаження...

Так само «тяжко дихати» і двигуну. Одна з перешкод на шляху повітря, якої мріяли позбутися конструктори, — дросельна заслінка. Але

як регулювати кількість повітря, що впускається? Рішення знову було

пов’язане з клапанами. Прийшли до того, що необхідно регулювати висоту відкриття клапана. Були створені системи зі ступінчастим

регулюванням висоти відкриття клапана: клапан відкривався тільки на три різні висоти. Потім винайшли систему безступінчастого

відкриття клапанів із діапазоном від 1 мм до 10 мм. Це дало змогу позбутися дросельної заслінки — двигуну стало легше «дихати».

Проте звільнення від заслінки шляхом зміни висоти відкриття клапанів не є самоціллю. Контроль над роботою клапанів дає змогу насамперед покращити роботу чотиритактного двигуна внутрішнього

згоряння.

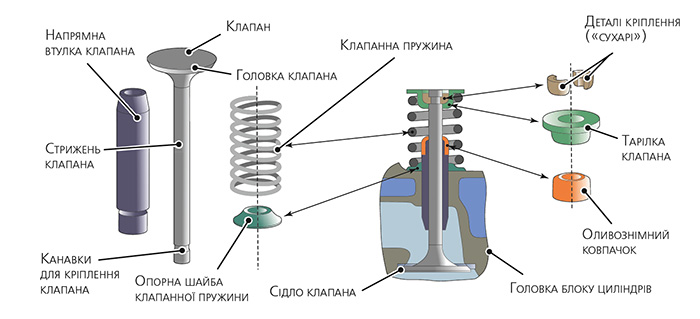

Деталі клапанної групи

До клапанної групи належать клапан, напрямна втулка клапана, клапанна пружина з тарілкою і деталями кріплення (вони ж «сухарі»). Усе

описане відображено на малюнку 4.13.

Клапан слугує для закриття і відкриття впускних або випускних

каналів у головці блока циліндрів. Основними елементами клапана

є головка і стрижень.

Головка клапана має шліфовану конусну робочу поверхню — фаску

(зазвичай під кутом 45 °), завдяки якій клапан щільно прилягає до сідла.

Стрижень клапана відшліфований і проходить через направну

втулку. На кінці стрижня є канавка або отвір для кріплення тарілки пружини. Різнойменні клапани мають головки різних діаметрів

(як правило, більший у впускного клапана) або відрізняються спеціальними позначками.

Малюнок 4.13 Клапанний механізм.

Сідло клапана на малюнку 4.13 — це металеве кільце циліндричної форми з обробленою під кутом 45 ° робочою поверхнею (тією самою, до якої прилягає головка клапана). Сідла клапанів запресовані

в головку блока циліндрів. Існують конструкції із замінними сідлами

і з сідлами, запресованими наглухо.

Напрямна втулка, в якій клапан встановлюється стрижнем, забезпечує точну посадку клапана в сідло. Втулки запресовують у головку

циліндрів.

Малюнок 4.14 Клапан.

Клапанна пружина утримує клапан у закритому положенні, забезпечуючи його щільну посадку в гнізді, а також створює постійне притиснення штовхача до поверхні кулачка розподільного

вала. Пружину надягають на кінець стрижня клапана, що виходить

із втулки, і закріплюють на ньому в стиснутому стані за допомогою

тарілки з конічними розрізними «сухарями», які входять у виточку на стрижні клапана. Іноді на клапан установлюють дві пружини:

пружину меншого діаметра всередину пружини більшого діаметра.

Це робиться для того, щоб уникнути резонансу пружини на певних

частотах роботи двигуна, а також для підстрахування на випадок

пошкодження пружини. Часто застосовуються пружини зі змінним

кроком витків. Це унеможливлює ймовірність виникнення вібрації пружини та її поломки за великого числа обертів колінчастого

вала двигуна. У разі встановлення двох пружин

їх добирають таким чином, щоб їхні витки були

нарізані в різні боки, що також усуває небезпеку

виникнення резонансних коливань пружин.

Для обмеження кількості оливи, що надходить у напрямну втулку, та запобігання її підсосу в циліндр через зазори у втулці на верхній частині втулок встановлені гумові оливознімальні ковпачки.

Штовхач слугує для передачі осьового зусилля від кулачка розподільного вала на стрижень клапана або на штангу. Річ у тім, що

передавати зусилля від кулачка розподільного вала краще саме

через проміжну ланку — штовхач.

Оскільки за тривалої роботи елементи клапанного механізму зношуються, коли настає час заміни

надміру зношених деталей, легше

замінити невеликий штовхач, ніж

весь розподільний вал або клапани.

Малюнок 4.15 Головка блока циліндрів

з елементами газорозподільного

механізму.

Як було зазначено вище, зараз

набули значного поширення так

звані гідрокомпенсатори. «Гідро» —

тому що працюють за рахунок тиску

моторної оливи, а «компенсатори» — позаяк компенсують або, простіше кажучи, зводять нанівець зазор між кулачком розподільного

вала і штовхачем під час роботи.

Штовхачі в більшості двигунів встановлюють без втулок безпосередньо в отвори припливів головки блока циліндрів. У деяких двигунах штовхачі мають напрямні втулки, відлиті секцією на кілька

циліндрів.

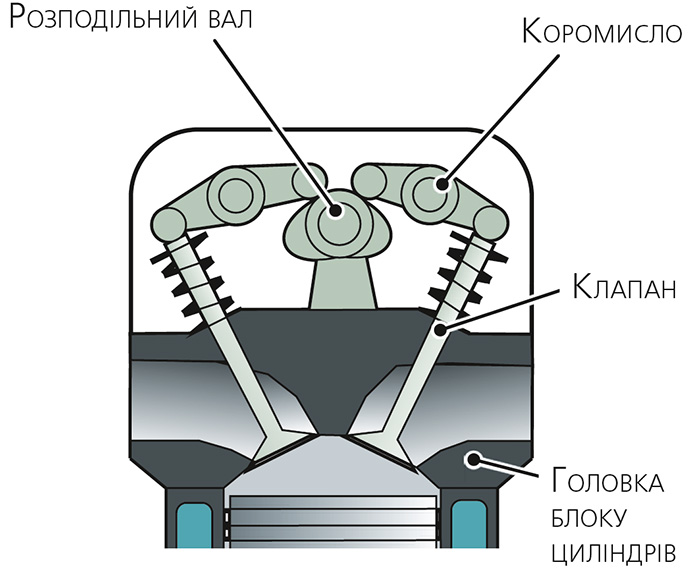

Коромисло змінює напрямок переданого руху. Його зазвичай

встановлюють, коли розподільний вал один, а клапанів на циліндр

два або чотири, але розташовані вони особливим чином (див.

малюнок 4.16). Коромисла встановлюють на бронзових втулках

або без втулок на осях, які за допомогою стійок закріплені на головці

блока. Одне плече коромисла розташовується над стрижнем клапана, а інше — під або над кулачком

розподільного вала. Для регулювання зазора між стрижнем клапана і коромислом в кінець останнього вкручений регулювальний

гвинт із контргайкою.

Малюнок 4.16 Привод клапанів

через коромисла.

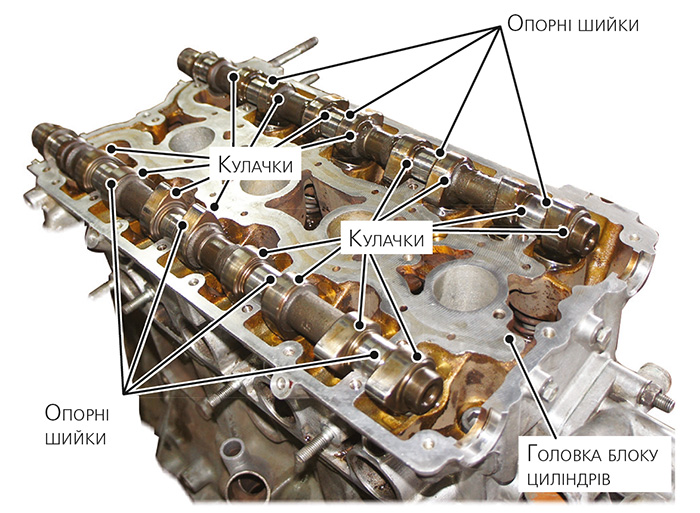

Розподільний вал і його привод

Розподільний вал забезпечує своєчасне відкриття та закриття клапанів. Вал має впускні й випускні кулачки (див. мал. 4.17) і опорні

шийки*.

Малюнок 4.17 Газорозподільний

механізм у зібраному

вигляді.

Примітка

* На малюнку 4.17 опорні шийки не показані, оскільки зображення схематичне

і наведене для попереднього ознайомлення. Отримати уявлення про зовнішній

вигляд розподільних валів можна з малюнка 4.18.

Кулачки виготовляють як єдине ціле

з валом. Однак існують збірні конструкції,

у яких кулачки напресовано на вал.

Для кожного циліндра у чотиритактних

двигунів залежно від кількості клапанів є два і більше кулачків,

впускних і випускних. Форма кулачка забезпечує плавне піднімання й опускання клапана і відповідну тривалість його відкриття.

Однойменні кулачки для кожного циліндра (наприклад, впускні)

розташовують у чотирициліндрових двигунах під кутом 90 °, в шестициліндрових

— під

кутом 60 ° і у восьмициліндрових

— під кутом 45 °. Різноіменні

кулачки

(впускні й випускні) встановлюють

під кутом, величина

якого залежить від фаз

газорозподілу. Вершини

кулачків розташовуються в прийнятому

для двигуна порядку

роботи з урахуванням

напрямку обертання

вала.

Малюнок 4.18 Головка блока циліндрів з розподільними валами.

Завдяки чому обертається розподільний вал?

Розподільний вал приводиться в рух

колінчастим валом різними способами. Найпоширенішими є ланцюговий і пасковий приводи, рідше

використовується шестеренний або

комбінований.

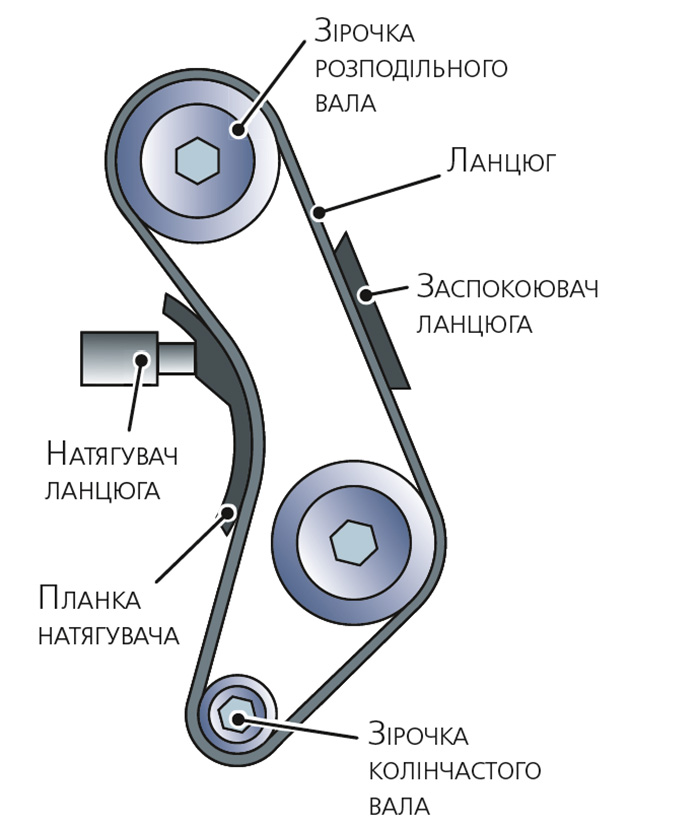

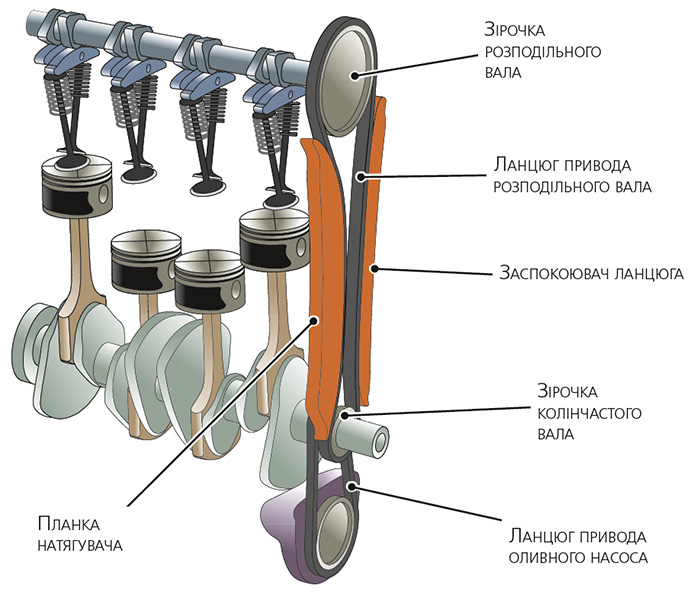

Ланцюговий привод. На кінцях

колінчастого і розподільного валів

встановлюють зірочки (як на велосипеді) і надягають приводний ланцюг.

Аби унеможливити биття ланцюга,

додатково встановлюють заспокоювач, у вигляді довгої планки, по якій

переміщається ланцюг. Зазвичай

з іншого боку встановлюють направну натягувача ланцюга. Ланцюговий

привод можна розглянути також

на малюнках 4.19 і 4.20.

Малюнок 4.19 Схема ланцюгового привода газорозподільного механізму.

Малюнок 4.20 Схема паскового привода газорозподільного механізму.

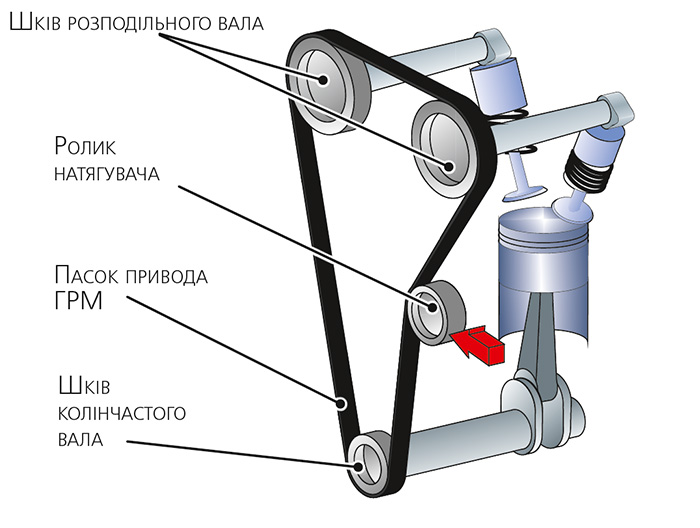

Пасковий привод. На колінчастий і розподільний вали встановлюються зубчасті шківи, що чимось нагадують зірочки, однак набагато ширші від них. На ці зубчасті шківи надягається зубчастий пасок.

Для зручності знімання та встановлення приводного паска встановлюють натягувач паска (часто автоматичний). Приклад привода розподільного вала (або валів) за допомогою зубчастого паска наведено

на малюнках 4.21 і 4.22.

Малюнок 4.21 Схема паскового привода газорозподільного механізму.

Малюнок 4.22 Приклад паскового привода газорозподільного механізму.

Шестеренний привод. Привод розподільного вала здійснюється від шестерні на колінчастому валу через ряд проміжних

шестерень або безпосередньо, як показано на малюнку 4.23.

Шестеренний привод є найбільш надійним, проте він надто громіздкий і може створити багато проблем у випадку розбирання

та подальшого збирання ГРМ.

Малюнок 4.23 Шестеренний привод газорозподільного механізму.

Клапани, що вимикаються

У гонитві за економічністю конструктори розв’язували одну з проблем, які їх турбували: що робити, коли двигун під час роботи використовує лише 15-20 % своєї потужності? Таке буває, наприклад, коли ми стоїмо у пробці або їдемо по трасі на крейсерській

швидкості.

Примітка

Крейсерська швидкість — швидкість, за якої досягаються оптимальні показники паливної економічності. Цей термін, звісно, більш підхожий

для авіаційної промисловості, однак якщо ми їдемо по магістралі на п’ятій,

а то й шостій передачі, то він цілком застосовний і в цій царині.

А якщо потужність використовується не вся, то навіщо працювати всім циліндрам двигуна? Що, коли взяти й вимкнути, наприклад,

на автівці, що стоїть у пробці, два з чотирьох циліндрів?

Адже пари циліндрів цілком вистачить для того, щоб двигун працював на холостих обертах. В останні два циліндри перестає надходити пальне і, щоб вони даремно не перекачували повітря по впускному і випускному колекторах, закриваються впускні й випускні

клапани. Для виконання цієї нехитрої операції придумали відносно

просте рішення: на розподільному валу поруч зі звичайними кулачками розташували кулачки з «нульовою висотою», які жодним чином не впливають на штовхач клапана.

Так, за нормальної роботи розподільний вал обертається, і всі

клапани використовуються за призначенням, а коли виникає необхідність вимкнення останніх, відкривається спеціальний клапан,

через який моторна олива під тиском, впливаючи на розподільний

вал, зміщує його в напрямку поздовжньої осі. Кулачки зі звичайним

профілем як відкривали, так і відкривають клапани, а кулачки, що

мають «нульову висоту», просто не дістають до клапанів, і ті стоять

нерухомо.

Примітка

Різні фірми в різні часи запропонували кілька схем реалізації описаної

вище операції з вимкнення частини клапанів. Вище наведений лише один

зі способів.